排水子系统

一.1 系统现状

控制系统通过采用PLC技术实现对井下排水系统进行自动监控改造,实现井下排水泵、托底泵与管道电动阀门等装置的自动控制及运行参数的自动检测,实时显示,并可以通过井下环网将数据传输到地面调度室,同时可以对水泵进行实时监测及报警显示、故障历史查询、模拟量曲线显示和报表打印。

系统通过检测水仓水位、电机电流、电机电压、闸阀等参数,控制水泵轮流工作,合理调度各台水泵运行,并具有自诊断功能,并有语音、图像以及报警功能,实现水泵的自动控制。

一.2 设计标准

所遵循的有关标准:

n 煤矿安全规程

n GB3836.1-2000 爆炸性气体环境用电气设备 第1部分:通用要求

n GB3836.2-2000 爆炸性气体环境用电气设备 第1部分:隔爆型

n GB3836.4-2000 爆炸性气体环境用电气设备 第1部分:本质安全型

n MT5007-94 煤炭工业选煤厂设计规范

n GBGB4796 电工电子产品环境条件

n GB4720-84 低压电器电控设备

n ANSI488 可编程序控制器的数字接口

n ISA-55.2 过程运算的二进制逻辑图

n ISA-55.3 过程操作的二进制逻辑图

n ISA-55.2 仪表回路图

n MEMA-ICS4 工业控制设备及系统的端子板

n MEMA-ICS6 工业控制装置及系统的外壳

n GB2625-81 过程检测和控制流程图用文字和图形符号

n HG/T 20505-20515 化工自控设计规范

n GB/T1250-1990 计算机软件质量保证计划规范

n GB-8566 计算机软件开发规范

n GB/T3453-1994 数据通讯基本型控制规范

n GB/T15538-1995 计算机软件单元测试

n HG/T20573-95 分散型控制系统工程设计规定

n GB50174-93 电子计算机机房设计规范

n HG20508-92 控制室设计规定

n HG20509-92 仪表供电设计规定

n HG20511-92 信号报警、联锁系统设计规定

n GBJ93-86 工业智能化仪表工程施工及验收规范

n GBJ131-90 智能化仪表安装工程质量检验评定标准

n GA/T 75-94 安全防范工程程序与要求

n GA/T 75-1999 安全防范工程通用图形符号

n GA 308-2001 安全防范系统验收规则

n HG/T20573-95 分散型控制系统工程设计规定

一.3 系统组成

根据矿方的实际情况本次投标配置如下:

上位机

利用综合智能化软件平台实现系统的管理。

控制柜(每套泵房)

每个水泵房内设置1台集中控制柜和1台就地显示柜,用于控制电机水泵、闸阀、球阀及相关数据的采集。控制柜控制核心采用西门子系列PLC,配置以太网通迅模块,实现控制柜和上位机之间的通讯。集中控制柜、显示柜和触摸屏之间通过线缆进行通讯,实现数据的传输。

电动闸阀配置(每套泵房)

在每台水泵出口各设置一台电动闸阀

电动闸阀控制靠控制阀体本身电动机正反转来控制阀门开关;阀门开关位置设置限位开关。

传感器配置(每套泵房)

XX煤矿井下主水泵房内有2个水仓,配置2个水位传感器,可依据监测到的水位信号启停水泵

在四台水泵出口各设置一台压力传感器,检测水泵出口的排水压力,以控制排水闸阀的开启。

在两趟排水管路各设置一台超声波流量传感器,检测排水流量。

每台水泵配置两个矿用本安型表面温度传感器,用于检测温度。

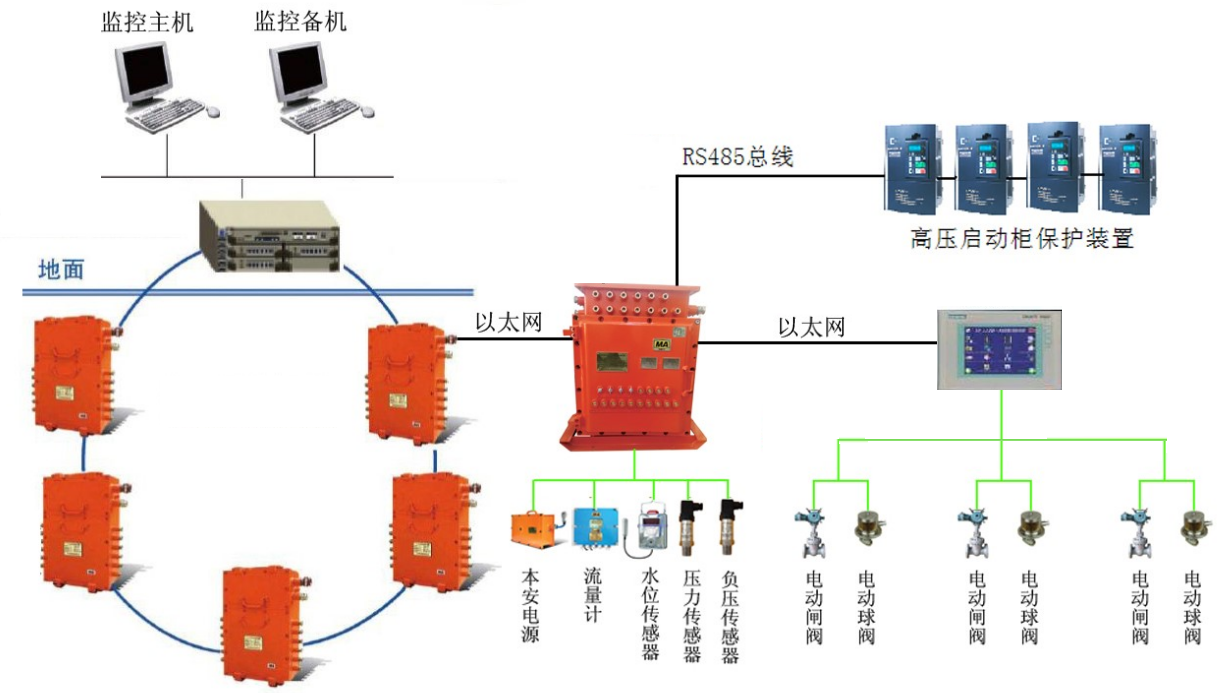

一.4 系统拓扑图

控制系统通过配置相应的传感器采集排水系统的数据,将各传感器接入可编程控制柜,可以对数据进行汇总、分析、处理、这些数据作为对水泵的控制依据。PLC除完成水泵的控制外,可通过以太网接口利用井下千兆光纤环网将井下水泵房的信息取到服务器,以实现在综合智能化调度中心对井下排水系统的监控,采用TCP/IP通讯协议接入。通过排水监控系统的建设,既可实现单台水泵控制,又可实现多台水泵智能化控制;可实时监测水仓水位、流量、压力、温度、闸阀开度等一系列参数;可手动、自动启停水泵,开、关闸阀以及控制闸阀的开度进行流量控制;具有过热过载等各种保护。

井下排水系统拓扑图

一.5 系统功能

控制系统都具有管路流量监测、阀门开关状态监测、水仓液位监测、出口压力检测,能够实现水泵远程控制功能。PLC实时采集监测水位信号,并参与程序的逻辑控制。并利用集控室上位机画面实时显示闸阀的开关状态、电机的轴温、绕组温度、管路压力及流量,实现相关水泵联锁,进行相应的控制;具备报警功能并在集控中心显示动态画面,实时显示水位、流量、压力等参数,超限报警、故障画面自动弹出、故障点自动闪烁、故障记忆、历史数据查询等功能,减少人力并可实现无人值守。

1.数据采集分析功能

PLC通过液位计连续检测水井水位,将水位变化信号进行转换处理,自动切换投入或退出水泵。温度、管流量等传感器主要用于监测水泵、电机的运行状况,温度超限报警,PLC采集系统中对各个设备状态的开关量信号进行处理,将这些保护信号参与控制每台水泵系统的启、停控制。第一时间把故障信息反馈给操作调度人员,给生产调度提供科学的依据。

检测水泵及其电机的工作参数包括:水仓水位、水泵流量、压力、轴温、电机温度、电机功率与工作电流、电压、电机转速、水泵电机振动、油压、水泵起动设备的起停状态、电动闸阀的工作状态与开关位置等。

2、检测与保护功能

水泵自动控制系统的检测与保护信号:水仓水位、真空压力(适用于抽真空起动)、水泵出水口压力、水泵电机振动、主排水管路流量、电机轴承温度、起动设备的起停状态、水泵电机振动。

1)水仓水位检测:

实现实时检测水仓水位,水位信号上传到控制箱和操作台并显示水仓水位,实现高水位起泵低水位停泵。

2)水泵出水口压力及油泵油压:

在水泵启动前对油泵供油管路压力进行检测,并上传到操作箱和操作台并显示供油管压力,并根据供油压力控制油泵的启停。

水泵启动后电动闸阀开启前检测水泵出水口压力,出水口压力信号上传由控制箱和操作台并显示出水口压力,如果出口压力长时间无法达到规定条件则停泵并报警。

3)排水管路流量检测:

水泵排水时对排水管路流量进行实时检测,排水管路流量信号上传控制箱和操作台并显示管路流量,当流量过低时则停泵并报警。

4)电机及水泵轴瓦温度检测:

水泵启动后对电机及水泵前后轴瓦的温度进行实时检测,检测到的温度信号上传控制箱和操作台并显示温度值,当电机或水泵前后轴温度过高则停泵并报警。

5)起动设备的电压、电流检测:

水泵启动后对起动设备的电压、电流进行检测;将检测得到的电参量上传控制箱和操作台并显示出来,以便准确地判断系统运行的状态。由于决大多数故障在早期均体现在电机电流的变化上。所以通过准确地检测电机的工作状态,并通过检测结果与电机额定值的比较,判断过(欠)压、过流、相不平衡等相应故障的发生可以及时地甚至提前对故障进行预警,以便于维护人员提前发现故障。

6)起动设备的起停状态:

实时检测起动设备的起停状态并上传控制箱和操作台并显示出来,如果检测到起动状态与实际状态不符则停机保护,以避免故障进一步扩大。

7)水泵电机振动:

水泵启动后对水泵电机前后轴瓦的振动进行实时检测,检测到的温度信号上传控制箱和操作台并显示出来,当水泵电机前后轴瓦振动过高则停泵并报警。

3、控制功能

水泵控制模式具备就地柜手动操作、集中控制柜半自动、集中控制柜全自动操作三种模式。并且各控制方式之间应设有互锁功能;并且每种启停方式必须严格按照XX煤矿井下水泵房水泵的操作程序。控制流程图如下所示:

1)就地柜手动操作:不需要通过PLC即可进行水泵单个环节操作,所有指令全部由继电器回路发出。

2)集控中心半自动操作:集控中心主机通过井下环网与井下PLC控制站通讯,实现数据的实时交换,通过集控中心远程监控画面进行单台泵的一键启停控制。

下图为示意画面:

在上位机操作中设有用户权限管理功能,不同级别的操作员具有不同的权限功能。

3)集控中心全自动操作:集控中心上位机与相应机组PLC控制站通讯,实现实时数据的交换,通过监控主机监控界面按照实际生产的工艺要求预先设定启停泵的相应数据参数,待达到设定条件时,水泵将自动启停,实现无人值守自动控制。

下图为示意画面:

4、通讯功能

PLC控制器配备以太网通讯模块,可把PLC接入井下工业网,中央泵房PLC接入井下中央变电所环网交换机,经井下环网将水泵机组实时的运行信息传到地面监控系统,该监控系统具备OPC数据通讯接口(另需权限),可实现与其他系统的无缝连接进行数据交换。

5、显示功能

PLC控制站经过高速环网与监控主机实现实时采集数据的交换,我院设计系统通过高度模拟现场排水工艺流程,图形动态显示水泵、阀门、运行状态,直观地显示水泵的工作状态和电动阀的开闭位置,实时显示水泵抽真空情况和出水口压力值。

用实时趋势图方式和数字形式准确实时地显示水仓水位,并在启停水泵的水位段发出预告信号和低段、超低段、高段、超高段水位分段报警,采用图形、趋势图和数字形式直观地显示管路的瞬时流量及累计流量、电机轴温、电机与水泵连接的轴温等动态值,超限报警,自动记录故障类型、时间等历史数据,并通过每台水泵的流量计算出水泵的有效功率,以提醒巡检人员及时检修或更换水泵又可根据监控界面的控制按钮,通过相应的操作权限,实现对井下主排水系统的启、停控制。

井下设置操作屏与地面监控站均可实时显示主排水系统运行的模拟图、运行参数图表,记录系统运行和故障数据,并显示故障点,以便井下当班人员分析,及时发现问题,排除故障隐患。

6、报警功能

系统通过高度模拟现场排水工艺流程,采用改变图形颜色和闪烁功能进行事故报警,直观地显示水泵及相关设备的工作状态,如水位、压力、电机轴温、水泵外壳温度等的超限报警,均会实时弹出报警信息窗口,自动记录报警信息以便工程师分析故障信息。

7、数据记录和存储

PLC控制器通过以太网进入井下工业网,井上下环网将水泵运行工况传到地面监控系统,地面监控系统实时采集模拟量和开关量信号,并对流量、水位、压力、电机轴温、绕组温度、水泵外壳温度、连接轴温度等重要参量进行定期存储,定期的时间可以通过监控系统数据库来设定,在监控系统开发报表界面,操作员只需操作对应的查询按钮,选择查询条件(如时间范围),即可查询存储到历史数据库的数据,数据调出来选择打印按钮即可打印,又可查询历史曲线趋势图标,为技术员分析系统运行状况提供科学的依据。

一.6 系统特点

Ø 可以实现单水平自动排水和基于动态约束条件的多水平协调优化排水控制,可有效避免大采深矿井多水平排水系统的溢仓现象。

Ø 可以实现水泵的均匀耐磨设计。实现水泵的自动轮换工作,使每台水泵的磨损程度基本一致,从而提高运行的安全可靠性。

Ø 将避峰填谷和负载均衡技术嵌入到控制算法中,在保证安全的前提下,可实现排水成本的低,从而使矿井排水系统安全可靠、节能高效、经济合理地运行,达到减员增效、安全生产的目的。

Ø 采取有效的抗干扰措施,同时在软件上增强系统的抗干扰性,防止因干扰引起的误动作影响生产。

Ø 系统数据可通过井下环网上传到地面监控中心。

系统技术达到国内领先水平,为今后矿井生产综合智能化打下良好基础。